فوم پاششی پلی یورتان چگونه بازیافت می شود؟

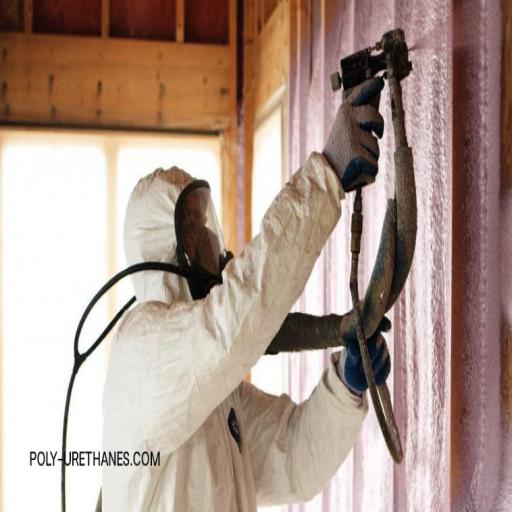

مصرف عایق پلی یورتان به ویژه به صورت فوم پاششی رو به روز در جهان امروز گسترده تر می شود. این درحالی است که پلی یورتان به عنوان یک مادۀ اصلی در بسیاری از صنایع همچون خودروسازی، کشتی سازی و هواپیماسازی، مبلمان و... نیز به شدت مورد استفاده قرار می گیرد.

ضایعاتی که از فوم پلی یورتان به جای می ماند چه در حین تولید فوم و چه پس از پایان عمر آن، همواره یکی از دغدغه های دانشمندان بوده است. تا سال 2004 اغلب مواد ضایعاتی و قطعات عایق پلی یورتان از طریق دفن کردن در زمین منهدم می شدند. روش تدفین از یک سو باعث حذف مواد باارزش پلیمری شده و از سوی دیگر منجر به آلودگی زیست محیطی می گردد. هم چنین، ذخایر جهانی سوختهای فسیلی مانند نفت رو به کاهش است و در دسترس بودن این ذخایر نیز برای همۀ مناطق جهان یکسان نیست.

همۀ این عوامل باعث شده اند تا محققان کوشش های خود را برای پیدا کردن راه حلی جهت بازیافت مواد پلی یورتان معطوف سازند. امروزه ثابت شده که پلی یورتان ها قابل بازیافت بوده و مواد بازیافت شده می توانند در فرمولاسیون پلی یورتان های جدید یا سایر ترکیبات پلیمری مورد استفاده قرار گیرند. روشهای مختلفی که در سالهای اخیر آزمایش و اعمال شدهاند، ثابت کرده که بازیابی ضایعات پلی یورتان میتواند از نظر اقتصادی و زیستمحیطی بسیار سودمند باشد.

روش های بازیافت فوم پاششی

به طور کلی دو نوع فوم پلی یورتان وجود دارد: منعطف (که در تشکها، صندلیهای خودرو و... استفاده میشود) و سفت (که در عایق بندی ساختمانهای مختلف و سردخانه ها و یخچالهای تجاری به کار می رود). فوم پاششی در دستۀ دوم قرار می گیرد.

برای بازیافت ضایعات فوم چه در حین تولید و اجرا، و چه پسماندهای پس از مصرف، تاکنون دو روش اصلی ابداع شده است:

روش مکانیکی که در آن سایز پلی یورتان به عنوان پلیمر تغییر داده می شود و مورد استفاده قرار می گیرد.

روش شیمیایی که در آن پلی یورتان بازیافت و به ترکیبات شیمیایی تجزیه و تبدیل می شود.

البته هر کدام از این دو روش به شیوه های متفاوتی انجام می گیرد. شرکت نبوغ بهینه گستر به عنوان یکی از شرکت های پیشرو در تولید و اجرای فوم پاششی، شما را در این نوشتار با شیوه های گوناگون بازیافت ضایعات فوم آشنا می کند. پس با ما همراه باشید.

بازیافت مکانیکی

بازیافت اولیه:

بازیابی مکانیکی ساده ترین و اساسی ترین راه برای بازیافت پلی یورتان است. این روش شامل تبدیل ضایعات جامد به تکه های خرد شده، گرانول ( دانه دانه ای) یا پودر است. هر کدام از این محصولات می توانند مستقیماً به عنوان پرکننده بالش، اسباب بازی و غیره (بازیافت مکانیکی اولیه) یا به عنوان بستر در فرآیندهای بعدی (بازیافت مکانیکی ثانویه و بازیافت مواد اولیه) مورد استفاده قرار گیرند.

تکه های ضایعات پلی یورتان را می توان با آسیاب کردن، بریدن یا پاره کردن به دست آورد. در تهیه پودرهای ریز (با ذرات کمتر از 100 تا 125 میکرون) از آسیاب دو رول استفاده می شود. پودرهای به دست آمده به عنوان پرکننده در پلی یورتان های تازه تولید شده قابل استفاده می باشد. ویسکوزیته فوم پلی یورتان محدودیت اصلی این تکنیک است. به علاوه، این تکنیک نسبتاً غیراقتصادی است و محصولات به دست آمده کیفیت محدودی دارند که بازارهای فروش موجود را نیز تا حد زیادی محدود می کند. در تهیه پودرهایی با قطر بیشتر (کمتر از 250 میکرون) از برش دقیق استفاده می شود. گرانول ها با دستگاه پلت تهیه می شوند. پلت ها از دو یا چند غلتک فلزی تشکیل شده اند که پلی یورتان را از طریق صفحه فلزی دارای سوراخ فشار می دهند. فوم های خرد شده را می توان به عنوان ماده اولیه برای دو نوع بازیافت مجدد -بسته به استفاده یا عدم استفاده از چسب- استفاده کرد.

دستگاه خرد کن ضایعات فوم

بازیابی مکانیکی با چسب، ریباندینگ (Re-bonding):

فوم ریباند از تکه های ضایعات فوم و چسب یا بایندر پلی یورتان تشکیل شده است. در این روش فوم ضایعاتی با عبور از آسیاب به تکه های موردنظر (با قطر چند میلیمتر) خرد می شود و سپس وارد مخزن اختلاط می گردد. در این مخزن، با چسب یا بایندر پلی یورتان (معمولاً ایزوسیانات پلیمری) مخلوط می شود و پس از اطمینان از اختلاط کامل فوم با بایندر، فوم به داخل یک قالب ریخته می شود. لازم به ذکر است ریباندینگ می تواند توسط قالب گیری پیوسته یا ناپیوسته صورت گیرد. در فرآیند ناپیوسته، از یک قالب مکعبی یا استوانه ای استفاده می شود. یک پیستون فوم داخل قالب را برای رسیدن به دانسیته دلخواه متراکم می کند. سپس بخار آب به منظور فعال نمودن بایندر و تکمیل فرآیند پخت افزوده می شود. پس از اتمام عملیات پخت، قالب می تواند باز شود تا فوم ریباند پس از بیرون آوردن خشک گردد.

در فرآیند فوم ریباند پیوسته، مخلوط فوم و بایندر با خروج از مخزن اختلاط به روی تسمه نقاله ریخته می شود. نقاله دیگر در بالای آن قرار دارد تا مخلوط فوم و بایندر در حین عبور از میان آن ها متراکم شود.

دانسیته نسبتاً بالای فوم ریباند، دوام و قابلیت برگشت پذیری بالا، این فوم ضایعاتی را به گزینۀ مناسبی در تولید بالشتک در مبلمان سازی، عایق صوتی، کفپوش ورزشی و کاربردهای دیگر تبدیل نموده است. سالانه حدود 90 درصد از بازار کفپوش از فرآیندهای فوم ریباند حاصل می شود. هم چنین پانل های ساختمانی تولید شده از این طریق، خواص عایق بندی عالی ای دارند.

محدودیت اصلی این روش استفاده از مواد ضد اشتعال (پیشگیرنده های شعله) در بسیاری از انواع فوم است که به میزان قابل توجهی ذخیره مواد اولیه موجود را کاهش می دهد و نیاز به تفکیک ضایعات دارد. علاوه بر این، تراکم بالای آن ها بازارهای بالقوه را محدود می کند.

دستگاه ریباندینگ فوم

بازیابی مکانیکی بدون چسب:

قالب گیری فشاری گرم یکی از فرآیندهایی است که نیازی به چسب ندارد. ذرات ریز آسیاب شده فوم پلی یورتان تحت فشار و دمای بالا (180 درجه سانتیگراد و 350 بار) متراکم می شوند. این فناوری عمدتاً در بازیافت ضایعات فوم پلی اورتان سفت و سخت متعلق به صنایع خودروسازی مانند ضربه گیرها استفاده می شود. محصولات به دست آمده ساختار سفت و سختی دارند و سه بعدی هستند (قطعات آماده برای استفاده مانند روکش پمپ و موتور) و هنگامی که در حین قالب گیری توسط فایبرگلاس تقویت شوند، می توان از آن ها به عنوان داشبورد، پانل در و غیره استفاده کرد. موادی که با پلی یورتان ها به عنوان پرکننده در طول قالب گیری فشاری رزین های مختلف (مانند مخلوط رزین پلی استر) ایجاد می شوند، انعطاف پذیری و ضربه گیری بالاتری را نسبت به مواد پر شده با مواد معدنی نشان می دهند. دو عیب اصلی این مواد، بازیافت مشکل ساز قطعات رنگ شده و مشکلات تولید ذرات کوچک تر مورد نیاز در محصولات قالب گیری است [26،27].

قالبگیری تزریقی واکنشی (RIM) تکنیکی است که در تولید روکشهای الکتریکی، محفظههای تجهیزات مخابراتی و کامپیوتر استفاده میشود. فرآیند فوق شامل مخلوط کردن دو جزء مایع (پلی یول و ایزوسیانات) و تزریق آنها به یک قالب از پیش ساخته شده است. واکنش شیمیایی منجر به تشکیل پلی یورتان به شکل دلخواه می شود. این پلی یورتان می تواند به صورت یکنواخت یا به شکل فوم باشد و یا ممکن است با فایبرگلاس (RRIM) یا یک کامپوزیت ساختاری (SRIM) تقویت شود. RIM را می توان برای گروه پلی یورتان های مخلوط و نیز ترکیب آن ها با سایر پلاستیک ها (معمولاً ترموپلاست ها) به کار برد. در این روش، ضایعات فوم پلی یورتان سفت، پس از آسیاب مجدد و تبدیل به پودر ریز، می تواند به عنوان فیلر استفاده شود.

کاربردهای تکه های فوم ضایعاتی و فوم ریباند

بازیافت شیمیایی:

هدف از بازیافت شیمیایی، بازیابی مواد اولیۀ به کار رفته در ساختار پلی یورتان نظیر پلی یول می باشد.

دستگاه بازیافت شیمیایی فوم پلی یورتان

گلیکولیزاسیون:

روش گلیکولیز به دلیل تبدیل ضایعات به مواد اولیه و قابلیت استفاده مجدد مواد بازیافتی در فرآیند ساخت فوم جدید، از گذشته، اصلی ترین و مؤثرترین مسیر بازیافت شیمیایی برای فوم پلی یورتان در مقیاس صنعتی بوده است.

در این روش، مواد پلی یورتان نیازمند بازیافت را با مقادیر زیادی دی اُل Diol تحت دمای بالا ترکیب کرده و موجب واکنش شیمیایی ترکیبی و تولید انواع جدیدی از پلی یول می شوند. این نوع از پلی یول های ساخته شده ضمن حفظ خواص و عملکرد پلی یول های اصلی به عنوان ماده خام ساخت انواع فوم های پلی یورتان به کار می روند.

هیدرولیز:

در این فرآیند در اثر اختلاط ذرات پلی یورتانی مورد بازیافت با آب، واکنش شیمیایی هیدرولیزاسیون موجب تولید نوع دیگری از پلی یول ها و مواد شیمیایی می گردد که بعضاً به عنوان ماده واسط در تولید سیستم های پلی یورتانی به کار برده می شوند.

پیرولیزاسیون:

فرآیند پیرولیزاسیون که به از هم پاشیدگی یک ترکیب در اثر گرما اطلاق می شود، در تجزیۀ شیمیایی ذرات فوم پلی یورتان تحت یک محیط اکسیزن آزاد برای شکست و تجزیۀ ساختارهای اصلی تولید گاز و برخی از مشتقات مواد نفتی مورد استفاده قرار می گیرد.

هیدروژناسیون:

هیدروژناسیون که به عمل تبدیل مواد به هیدروژن اطلاق می شود، مانند پیرولیز از ترکیب مواد پلی یورتان با هیدروژن تحت فشار و گرما، گاز و مواد نفتی تولید می کند.

شرکت نبوغ بهینه گستر شرکت پیشرو در حوزه عایق های حرارتی پیشرفته از جمله فوم پاششی پلی یورتان آماده ارائه خدمات عایق پلی یورتان برای انواع پروژه های صنعتی و ساختمانی در سراسر کشور است.

◈در اینجا می توانید کاتالوگ عایق حرارتی پلی یورتان و سایر خدمات شرکت را ببینید:

پروژه های انجام شده توسط شرکت نبوغ بهینه گستر

◈در اینجا می توانید کاتالوگ عایق حرارتی پلی یورتان و سایر خدمات شرکت را ببینید:

کاتالوگ محصولات کامل عایق پلی یورتان

◈از راههای زیر می توانید با ما در تماس باشید و اطلاعات بیشتری کسب کنید:

◈مشاور ارشد عایق های حرارتی و رطوبتی: 09120043544

◈مشاور عایق های حرارتی و رطوبتی: 09120048544